In der modernen Präzisionsfertigung sind die Anforderungen an Schleifprozesse so hoch wie nie zuvor. Gefordert werden nicht nur höchste Oberflächengüten, sondern auch maximale Zerspanraten, um die Stückkosten nachhaltig zu senken. Gerade in wirtschaftlich herausfordernden Zeiten erschließt die technische Prozessoptimierung wertvolle Einsparpotenziale.

Comet hat diese Herausforderung angenommen. In intensiver interner Grundsatzentwicklung und zahlreichen Feldversuchen wurden innovative Sinterkorunde mit passenden Bindungssystemen abgestimmt und ihr Zusammenspiel optimiert (siehe Schleifen und Polieren 1/2024 ). Dank extrem hoher Festigkeit der Bindung und verbesserter Kornverteilung können trotz reduzierter Bindemittelmenge hohe Kornhaltekräfte erreicht werden.

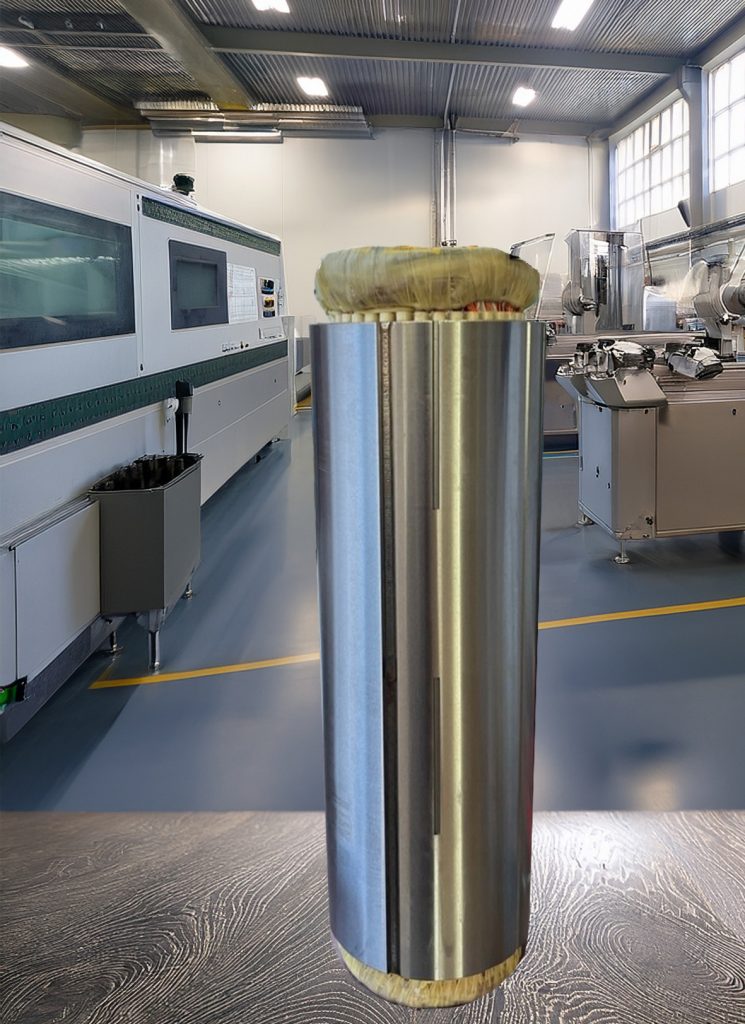

Erster Vertreter dieser neuen Schleifscheibengeneration ist die COMET PolarCut. Das feinsplitternde keramische Sinterkorund ermöglicht im Zusammenspiel mit der Bindung bei einer Vielzahl von anspruchsvollen Anwendungen eine signifikante Steigerung der Gesamtleistung.

Die Besonderheit von PolarCut: Höchste Effizienz bei geringem Schleifdruck

Die überlegene Performance von PolarCut basiert nicht zuletzt auf seiner einzigartigen, definierten Korngeometrie. Es handelt sich um ein keramisches Schleifkorn, das auf der Basis eines Sinterkorunds im Rahmen eines speziellen Herstellungsverfahrens gefertigt wird. Dieses Verfahren ermöglicht die Formung von feinsplitternden Körnern mit einem sehr großen Länge-Durchmesser-Verhältnis.

Diese spezielle Kornform ermöglicht mehrere entscheidende Vorteile für den Schleifprozess:

– Optimierte Werkzeugstruktur: Die Geometrie des Korns unterstützt die Ausbildung einer offenen Schleifscheibenstruktur mit hoher Porosität. Dies gewährleistet eine stark verbesserte Zufuhr des Kühlschmierstoffs und eine effiziente Spanabfuhr aus der Kontaktzone.

– Kontinuierlicher Selbstschärfeeffekt: Die feinkristalline Struktur des Keramikkorns sorgt für ein kontrolliertes Abtragsverhalten (Mikroverschleiß), bei dem selbst bei geringem Schleifdruck ständig neue, scharfe Schneidkanten freigelegt werden. Die Schleifscheibe behält ihre Aggressivität über einen längeren Zeitraum bei.

– Reduzierte Thermische Belastung: Durch das verbesserte Eindringen und Schneiden des Korns in das Material können deutlich niedrigere spezifische Schleifenergien erzielt werden. Die Folge ist ein kühlerer Schliff, da weniger Reibungswärme entsteht. Dies minimiert das Risiko von thermischen Schäden und Gefügeveränderungen am Werkstück.

PolarCut wurde speziell für Applikationen mit hohem Materialabtrag entwickelt, darunter Tiefschleifen, Profilschleifen, Schneckenschleifen sowie Warmwalzschleifen. Aber auch für Bauteile mit dünner Wandstärke ist sie aufgrund hoher Schnittigkeit selbst bei geringsten Schleifdrücken prädestiniert.

Prozessvorteile in der Praxis: Hohe Zerspanraten und verlängerte Standzeiten

Die Leistungsfähigkeit von PolarCut lässt sich eindrucksvoll anhand von Anwendungsdaten belegen. Im Rahmen einer Studie wurde das Rundschleifen einer weichen Motorenwelle (Ø 150 mm x L 400 mm) auf einer Kellenberger-Maschine untersucht. Dabei wurde eine herkömmliche Hochleistungsscheibe (93DA 80/80 H15 VPMF 601W) mit einer PolarCut-Testscheibe (48AE 80 GH 12 VN F) verglichen (s. Tabelle).

Die signifikanteste Verbesserung zeigt sich in der Zerspanrate (Q’w), die im Einstechverfahren nahezu verdreifacht werden konnte. Die Erhöhung der Schleifgeschwindigkeit auf 35 m/s, dank des effizienten Korns, ermög-licht eine deutliche Reduzierung der Taktzeit. Gleichzeitig stieg der Abrichtintervall um mehr als 200 Prozent, was die Maschinenverfügbarkeit weiter verbessert und die Werkzeugkosten pro Werkstück senkt. Auch die Reduzierung der notwendigen Ausfunkhübe von 20 auf 4 trägt zur Beschleunigung des Gesamtprozesses bei.

Beständigkeit bei hochharten Werkstoffen

Die Leistungsfähigkeit von PolarCut erstreckt sich auch auf das Schleifen hochharter Werkstoffe. Beim Flachschleifen eines Verschleißschutzschuhs aus gehärtetem Uddeholm Chipper Stahl auf einer Blohm Profimat-Maschine konnten mit der PolarCut-Scheibe (48AEL 100/1 FG 16 VN SF) im Mehrstufenprozess Zerspanraten von bis zu 7,5 mm³/mm/s realisiert werden. Dies unterstreicht die Eignung des Korns für anspruchsvolle Aufgaben im Werkzeug- und Maschinenbau.

Fazit

Mit der Hochleistungsschleifscheibe PolarCut bietet Comet eine fortschrittliche Lösung, die eine neue Stufe der Effizienz und Qualität im Präzisionsschleifen erreicht. Die einzigartige Korngeometrie und der daraus resultierende kühle und aggressive Schliff ermöglichen es Anwendern, die Produktivität ihrer Prozesse signifikant zu erhöhen. PolarCut ist damit das ideale Werkzeug für Unternehmen, die ihre Fertigungsprozesse optimieren und die Wettbewerbsfähigkeit ihrer Produkte sichern wollen.

Weitere Informationen: https://www.comet-d.de